链轮 从设计参数到加工工艺与标准详解

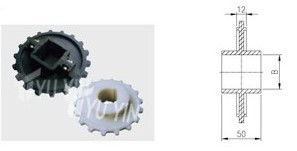

链轮是机械传动中不可或缺的关键部件,广泛应用于自行车、摩托车、工业机械、农业设备以及各种自动化生产线中。其核心功能是与链条啮合,实现动力和运动的传递。本文将从链轮的设计参数、主要加工工艺(机加工与注塑成型)以及相关标准体系进行系统阐述。

一、 链轮的设计核心参数

链轮的设计是一个精密的过程,其参数直接决定了传动的效率、平稳性和寿命。主要设计参数包括:

- 节距 (Pitch): 链条相邻滚子中心之间的距离,也是链轮设计的基准。链轮的节距必须与配套链条的节距完全一致。

- 齿数 (Number of Teeth): 齿数影响传动比和链轮的尺寸。齿数过少会导致多边形效应加剧,传动不平稳、噪音大;齿数过多则会增大尺寸和惯性。

- 分度圆直径 (Pitch Diameter): 链轮的理论啮合圆直径,计算公式为:分度圆直径 = 节距 / sin(180°/齿数)。这是链轮最重要的尺寸之一。

- 齿形 (Tooth Profile): 标准的齿形通常为“三圆弧一直线”形状(如ANSI/ISO标准),以确保链条滚子能平稳进入和退出啮合,减少冲击和磨损。齿顶、齿根圆弧的形状和尺寸均有严格规定。

- 齿宽 (Tooth Width): 与链条内链板宽度相关,需保证链条能顺畅嵌入又不产生过大的侧向摆动。

- 轮毂尺寸 (Hub Dimensions): 包括孔径、键槽尺寸等,用于与轴进行连接和固定。

二、 链轮的主要加工工艺

根据材料、精度、批量及使用工况的不同,链轮主要采用以下两种加工工艺:

- 机加工链轮:

- 工艺概述: 主要通过车削、铣削(如专用滚齿机或数控铣床)、插齿等金属切削方式从毛坯(如圆钢、锻件)加工而成。

- 材料: 常用45#钢、40Cr、不锈钢等,可进行淬火、渗碳等热处理以提高齿面硬度和耐磨性。

- 特点: 精度高、承载能力强、刚性好、寿命长。适用于高负荷、高转速、高精度要求的工业传动场景。

- 缺点: 生产周期相对较长,材料利用率较低,成本通常高于注塑链轮。

- 注塑链轮:

- 工艺概述: 采用工程塑料(如尼龙PA、聚甲醛POM)通过注塑成型机在模具中一次成型。

- 特点: 重量轻、自润滑性好、运行噪音低、耐腐蚀、批量生产成本低、生产效率极高。

- 缺点: 强度、刚度和耐热性远低于金属链轮,承载能力有限,易老化。

- 应用: 主要用于轻载、低速、对噪音有要求的场合,如办公设备、小型家电、食品机械、轻工自动化设备等。

三、 链轮的标准体系

为了保证链轮与链条的互换性和传动的可靠性,各国和国际组织制定了系列标准。遵循标准是设计和采购链轮的关键。

- 国际标准:

- ISO 606: 国际标准化组织制定的短节距传动用精密滚子链和链轮标准,是全球最广泛采用的基准。

- 中国标准:

- GB/T 1243: 等效采用ISO 606的中国国家标准,规定了传动用短节距精密滚子链、附件和链轮。

- 美国标准:

- ANSI B29.1: 美国国家标准,同样被广泛使用,其链号(如40、50、60)与ISO/GB标准有对应关系,但部分尺寸存在细微差异。

- 日本标准:

- JIS B1801: 日本工业标准。

标准的核心内容包括:链轮齿形、尺寸公差、径向圆跳动、端面圆跳动等精度要求,以及标记方法。例如,一个标准链轮应标记其节距、齿数、链号(如08B)、齿形标准(如GB/T 1243)等关键信息。

结论

链轮虽小,却是精密传动系统的心脏。设计时,必须精确计算和选择各项参数,确保与链条的完美匹配。制造时,需根据使用条件在坚固耐用的机加工工艺与经济高效的注塑工艺之间做出权衡。而贯穿始终的准则,则是严格遵守相应的国家标准或国际标准。只有将设计、工艺与标准三者有机结合,才能生产出性能可靠、经久耐用的优质链轮,从而保障整个传动系统的稳定高效运行。

如若转载,请注明出处:http://www.dhliantiao.com/product/279.html

更新时间:2026-02-21 17:57:06